In Honda Italia ogni singolo processo produttivo viene svolto per garantire gli elevatissimi standard qualitativi che da sempre contraddistinguono i prodotti Honda.

In conformità con Industria 4.0 sono stati implementati lo Smart tightening system ovvero il sistema di avvitatura smart e le nuove isole di saldatura, entrambi programmabili da remoto e interconnessi con i sistemi aziendali: acquisendo in tempo reale i dati dei processi e di produzione, aumentano l’efficienza e il livello di qualità del prodotto finito.

Anche la nostra Supply Chain è in continua evoluzione e si caratterizza per la gestione integrata e verticale dei processi.

Tecnologie all’avanguardia, personale altamente specializzato e sistemi innovativi sono i punti di forza di Honda Italia.

Pressofusione

La pressofusione, secondo il sistema High – Cycle Die Casting, è una tecnologia all’avanguardia, che permette di realizzare ogni particolare attraverso la fusione di leghe di alluminio e il successivo passaggio in stampi di acciaio. Gli impianti Bühler che utilizziamo sono due, da 840 e 1050 tonnellate, e consentono lo stampaggio di componenti di piccole e grandi dimensioni. Il controllo avviene su tutte le fasi di lavorazione e viene applicata la rintracciabilità del singolo componente stampato.

La pressofusione produce i componenti dei nostri scooter, che vengono successivamente lavorati nel reparto lavorazioni meccaniche.

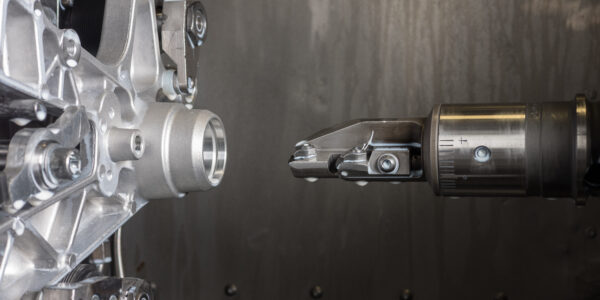

Lavorazioni meccaniche

Nel reparto lavorazioni meccaniche sono utilizzate macchine a controllo numerico, fornite dalle migliori aziende sul mercato mondiale, con precisioni millesimali che garantiscono la totale affidabilità dei componenti. La più alta qualità sulle attività di foratura, alesatura, barenatura, maschiatura, tornitura, rettifica e assemblaggi è costantemente controllata grazie a tecnologie di misura avanzate e personale specializzato.

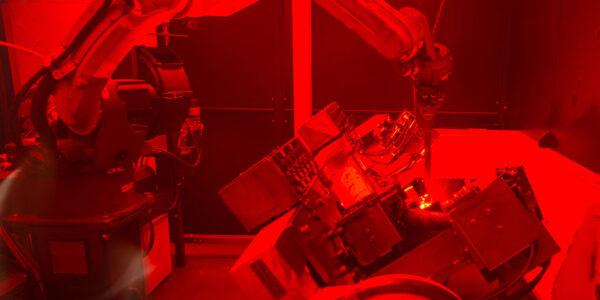

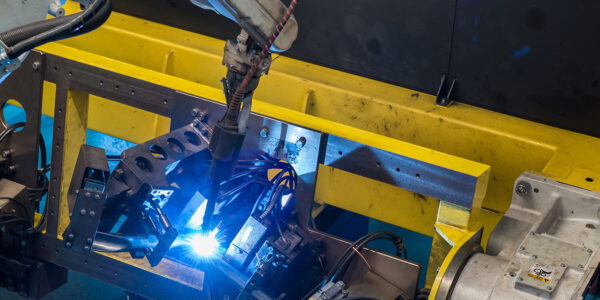

Saldatura

Nel reparto di saldatura processi altamente robotizzati si integrano con la competenza degli operatori assicurando qualità e precisione grazie al perfetto accoppiamento tra le parti e alla scelta dei corretti parametri di saldatura. Nel nostro know-how ci sono la saldatura con il sistema MAG (Metal Active Gas), TIG (Tungsten Inert Gas), la saldobrasatura, la saldatura a resistenza a punti e in continuo. I telai vengono saldati con il sistema MAG (Metal Active Gas) mentre per i serbatoi è usata la combinazione di tre diverse tecnologie ovvero MAG, la saldatura a resistenza e la saldobrasatura. Dopo le prime fasi di saldatura i telai vengono sottoposti alle lavorazioni meccaniche e infine, prima di passare in cataforesi, raggiungono l’ultima postazione che è quella della calibratura. Nel reparto l’apporto umano è fondamentale: tutti i saldatori, altamente qualificati, non si limitano ad “alimentare” i robot, ma partecipano attivamente al processo nelle fasi di ispezione, controllo e verifica della conformità del particolare.

Verniciatura

Il reparto è dotato di tre impianti, ABS, SPC e CED, tramite i quali, grazie alle tecniche di verniciatura classica a spruzzo, elettrostatica e per elettrodeposizione, siamo in grado di verniciare plastica, acciaio, alluminio e nylon.

L’impianto ABS garantisce grande distensione della vernice su materiali plastici e carenature per un’elevatissima resa estetica; l’impianto SPC assicura un elevato potere avvolgente sull’acciaio, con conseguente risparmio sul consumo di vernice; l’impianto CED, grazie al processo di elettro deposizione, assicura una deposizione omogenea di vernice altamente protettiva contro la corrosione.

L’esperienza acquisita negli anni, unita alle migliori tecniche di verniciatura, hanno come risultato finale un prodotto eccellente, perfetta combinazione di sapienza artigianale e innovazione industriale. L’intervento dei verniciatori altamente qualificati è fondamentale nelle fasi di preparazione manuale di alcune colorazioni e nel primo controllo qualitativo visivo.

Assemblaggio scooter e moto

La nostra linea di assemblaggio, da cui prendono vita i desideri di migliaia di persone in tutto il mondo, è stata progettata per garantire la massima sicurezza degli operatori e la massima flessibilità della produzione. Può essere modificata e adattata ai nuovi modelli, in ottica lean production, con un programma di miglioramento continuo per ottimizzare le operazioni di produzione. Il serraggio di viti, bulloni e dadi è garantito da chiavi dinamometriche di classe A che coniugano qualità, efficienza e tracciabilità del processo. I dati di assemblaggio sono interamente digitalizzati e la produzione è monitorata in tempo reale. Le postazioni di lavoro, studiate dall’Engineering interno e dal Technical Center, garantiscono la massima ergonomia dell’operatore: il materiale è infatti disponibile con dei carrelli modulari che hanno sostituito soluzioni convenzionali. La capacità produttiva è di diverse centinaia di scooter giornalieri.

Controllo finale

Al controllo finale tutti gli scooter vengono controllati singolarmente con un test dinamico su banchi prova e con una prova visiva statica. Il tutto è necessario per verificare il rispetto della qualità e la rispondenza ai parametri progettuali. Altri test sono effettuati a campione per riconfermare la qualità delle specifiche più importanti. Superati tutti i test, gli scooter sono pronti per raggiungere i concessionari in Italia e all’estero, con la certezza di soddisfare le aspettative e la fiducia dei nostri clienti.